プリント基板の熱設計ポイント

2025.12.18

本記事では、これまで100社以上の電子機器の設計開発における熱設計導入、熱問題の解決をご支援してきた図研テックの視点から「熱設計の重要性と対策」について解説します。

連載記事一覧

<熱設計関連>

-

- 電子機器の進化の要因と熱設計の変化

- 最近の熱問題とその傾向(1)

- プリント基板の熱設計ポイント <本記事>

- 最近の熱問題とその傾向(2)

- 熱対策と熱設計

<EMC設計関連>

この記事の目次

本記事の執筆者:図研テック株式会社 上席技術監督 藤田 哲也(プロフィール)

図研テックでは、「試作後の実験で許容温度を大幅に超過、すぐに使える新たな対策アイデアが欲しい」「熱設計の手順が決まっていないため、新規製品開発で熱問題が起こりがち」「熱問題発生時に相談できる上司や専門家が不在/多忙過ぎて実質“不在”」といったお客様に、熱対策の技術的な支援と、熱設計プロセスの構築・標準化を中心とした業務改革の支援を行っています。

→「設計・解析コンサルティング」サービス紹介ページ

ご興味を持っていただけましたら、記事と併せて詳しいサービス紹介資料をダウンロードして、ご覧ください。

はじめに

前回は、最近の熱問題とその傾向について解説しました。

「熱設計の重要性と対策」の連載第3回目は、少し脱線して2025年11月14日(金)に開催した「サーマルマネジメントセミナー2025」でお話ししたことをご紹介したいと思います。

今年のサーマルマネジメントセミナーは“低損失・高耐熱・高放熱 3つの視点から見直す熱設計の基礎”と題して、長年にわたりエレクトロニクス製品の熱設計に携わっている講師陣が、エレキ・メカ・ソフト一体で熱設計を進める上で「これだけは知っておきたいポイント」や、最新の解析事例、パワーエレクトロニクス製品事例など、さまざまなテーマの講演がありました。

私からは、「プリント基板の熱設計ポイント」というテーマで、放熱を考慮したプリント基板の熱設計ポイントを解説しました。

現代の製品は、全体的な傾向として、非常に高密度・高発熱量化しています。

例えば、セミナー会場で分解展示を行った車載パワーコントロールユニット(PCU)のように、高周波大電流が流れる基板が増えています。また、電子部品においては、それに小型・高機能・大容量化が加わり発熱密度が増し、熱設計の重要性が高まっています。

こういった背景から、回路設計、基板設計、実装設計などの担当業務の垣根を越えて熱設計について、改めて見直す機会にしていただければ、と考えて講演テーマをプリント基板の熱設計ポイントとしました。

基板の構造・必要性能・役目

基板の基本構造は、絶縁体(熱伝導率小)に金属箔(熱伝導大)を貼り合わせた“プリント配線板”に電気部品(発熱体)を搭載した“プリント回路板”で構成されています。

若手の設計者の方はピンと来ないかも知れませんが、基板の構造は進化し続けています。

過去にはコンシューマー製品では紙+フェノール基板が主流でしたが、小型化・高性能化・高密度化を追求して、両面基板~多層化が進み、表面実装技術、ビルドアップ基板、フレキシブル基板など、基板の進化は電子機器の性能向上を支えています。

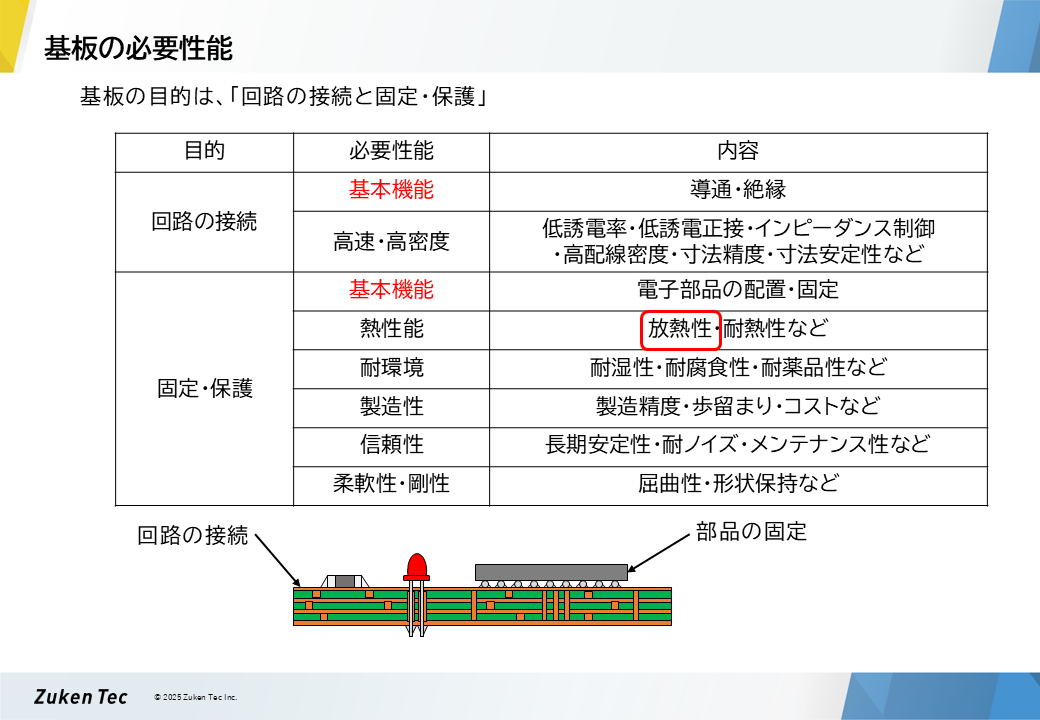

このように構造が進化している基板ですが、その必要機能に目を向けてみると、私は昔から“回路の接続”と“固定・保護”、この2つで、不変だと考えています。

“回路の接続”の基本機能は導通と絶縁です。これをはっきりと使い分けていかなくてはなりません。それに加えて、高速・高密度であることも求められています。“固定・保護”については、部品がきちんと保持できていることはもちろんですが、熱的には耐熱性に加えて、最近では高放熱性が求められています。

この他にも、製造性や信頼性、柔軟性or剛性、環境負荷軽減やリサイクル技術まで基板に必要な性能は、盛りだくさんな時代になっています。

基板の放熱性に期待される役目は、ヒートシンクとしての機能です。

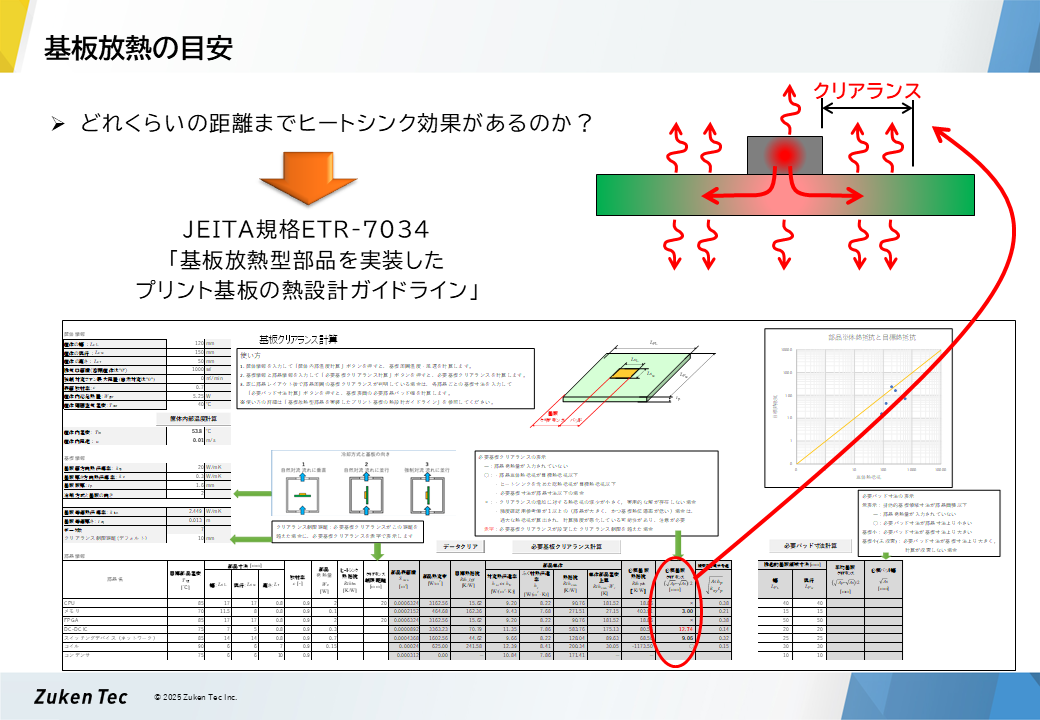

私も参加しているので、少し宣伝になりますが、「JEITA規格ETR-7034」に「基板放熱型部品を実装したプリント基板の熱設計ガイドライン」というものがあります。

JEITA 電子情報技術産業協会の該当ページにリンク

これに各部品のサイズや消費電力、熱伝導率などを入れていただくと、クリアランス(放熱効果があるまでの距離)を計算してくれるツールが付属されています。

私はこれまでオープンソースのOpenModelicaを使って講演していましたが、こうしたツールを活用して、さまざまな条件下でのシミュレーションを事前に行うことで、作業効率は向上するのではないかと思います。

ヒートシンクとしての基板の使い方

次に、基板をヒートシンクとしてどのように使っていくか?ということについて考えてみます。

基板で熱をできるだけ遠くまで伝えたいということであれば、単純に基板の熱伝導率を上げれば良い、ということになります。では、熱伝導率を上げるには、具体的にどうすれば良いか?というと、構造から考えれば簡単な話で、熱伝導率が良い“材料”の断面積比率を大きくすれば良いということになります。

基板の面方向に熱を伝えるためには、熱伝導率の良い銅箔の残存率をできるだけ上げたり、銅箔厚さを厚くしたり、銅箔層数を増やしたりすることで、熱伝導率を向上させることができます。

基板の断面方向に熱を伝える場合には、ビアを増やす方法が一般的だと思いますが、最近では金属コアを埋め込んだりすることもできます。しかし銅箔厚さや層数を増やしたり、金属コアを埋め込んだりする方法は大幅なコスト増になるので、コストを考えながら対策を検討する必要があります。

ここで、基板としての使い方に話を戻すと、やはり部品から基板へ効率よく熱を伝える、すなわち部品・基板間熱抵抗を低減することが重要です。

そのために、部品選定から実装については、

- θjbが小さいパッケージを選ぶ

- サーマルパッドがあるパッケージやリードの短いパッケージを選ぶ

- アンダーフィルを塗布する

といった対策が考えられます。

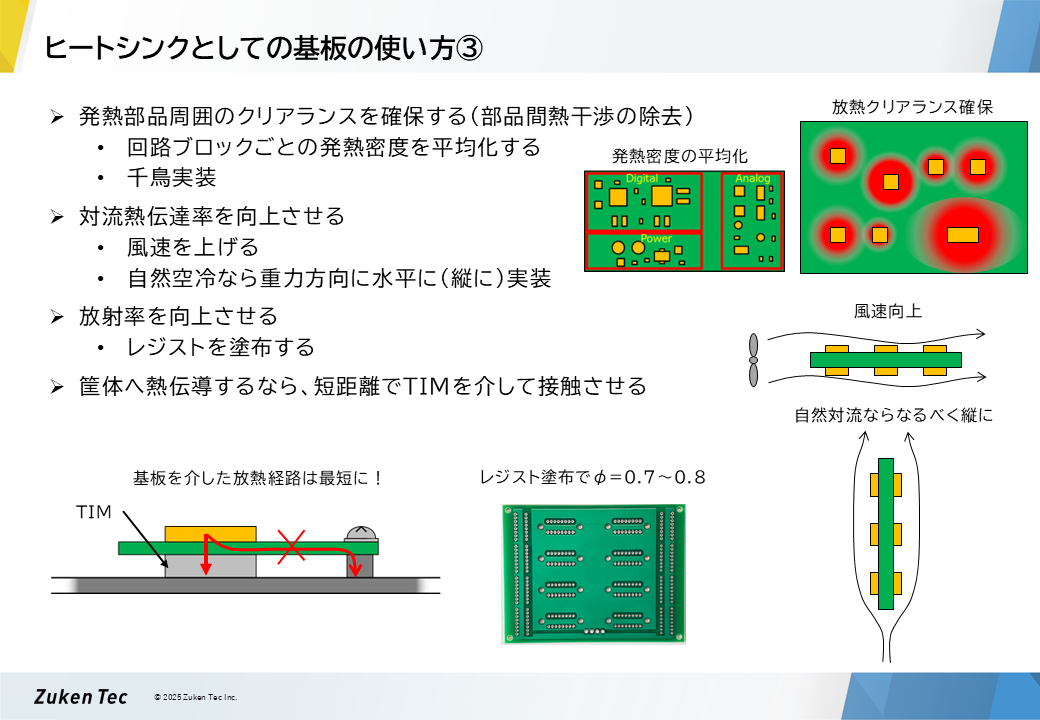

また、発熱部品周囲のクリアランスを確保するといった部品レイアウトからのアプローチがあります。

その他にも、

- 回路ブロックごとの発熱密度を平均化する

- 対流熱伝達率を向上させる(風速を上げる)

- 短距離でTIMを介して筐体へ熱伝導させる

など、ヒートシンクとしての基板の使い方には、様々なアプローチが考えられます。

熱による基板への影響

「ヒートシンクとしての基板の使い方」について解説してきましたが、ここで「基板の機能と役目」を振り返ってみます。

「基板の機能と役目」は“回路の接続”と“固定と保護”の2つでした。基板をヒートシンクのように使う上で、「基板の機能と役目」に対する設計上の注意点を考えてみます。言い換えると、「熱による基板への影響」は何か?ということです。大きく分けて以下の3点が設計上の注意点だと思います。

(1)熱による材料・物性の変化

熱によって樹脂が劣化(熱分解・炭化)すると、電気抵抗が低くなり、場合によっては層間でショートしてしまいます。これを防ぐために、基板材質によって異なるガラス転位温度(Tg)を目安に、部品許容電力やパターンの許容温度上昇・許容電流を決めておかなくてはなりません。

(2)熱による構造劣化(高温による吸湿性も影響)

私も設計者として経験がありますが、基板はヒートショックや吸湿による変形で、パターンやパッドが切断されたり、層間剥離が発生したりします。

また、はんだクラック、ビアクラックについても苦い経験があります。それに加えて、温度が上がると基板の内部応力が解放されて反りが発生することもあります。なかなか予見することは難しい問題なので、私と同じように苦い経験をお持ちの方、現在も苦労している方がいらっしゃるのではないかと思います。

(3)電気的劣化

電気的な劣化についても考慮する必要があります。絶縁抵抗や誘電率は熱の影響で変化します。また、導体については、温度が上昇すると抵抗値も上がります。抵抗温度計数を考慮した設計が必要です。

このように、基板をヒートシンクとして使う場合には、当然ながら基板に対する熱の影響を考慮した設計が求められます。

プリント基板の熱設計ポイント

セミナーでお話したことの中から、基板放熱に関する内容を中心に記事にしましたが、最後に講演タイトルでもある「プリント基板の熱設計ポイント」のまとめです。

- あらかじめ主要放熱部品が大気放熱型か、基板放熱型かを把握する。

- 基板放熱型部品の仕様(構造、寸法、熱抵抗)と発熱量を把握する。

- 必要機能とコストから冷却方式を決める(安全性優先)。

- 基板が使われる環境温度、部品温度を把握し、適切な温度範囲の材料を選ぶ。

- 必要機能とコストから基板構造(層構成、基板構造)を決める。

- 基板放熱型部品のレイアウト時に、放熱クリアランスを確保する。

- 基板を介した熱伝導経路は、なるべく短くする。

- 複数ある基板機能に対するチェックが重要(回路の接続・固定・保護)

8つもありますが、いずれも熱設計の基本に立ち返って考えてみると、これらのポイント自体は複雑なものでは無いと思います。

現実的な課題としては、冒頭に述べた通り発熱密度が増大している現下の製品設計において、具体的にどのような製品設計(熱設計)を行うか?ということに尽きるのではないでしょうか?

まとめ

今回は連載テーマから脱線して、「サーマルマネジメントセミナー2025」で、私がお話した「プリント基板の熱設計ポイント」の中から、基板放熱に関する内容を取り上げました。

セミナーでは、この他にも熱設計のポイントについて、私自身の経験なども交えながら、いろいろとお話しましたが、お伝えしたかったことは、本記事の通り、基板の基本機能を抑えつつ、熱が基板にどのような影響を及ぼすのか?を考慮した設計が、いま改めて重要になっているのではないか、ということです。

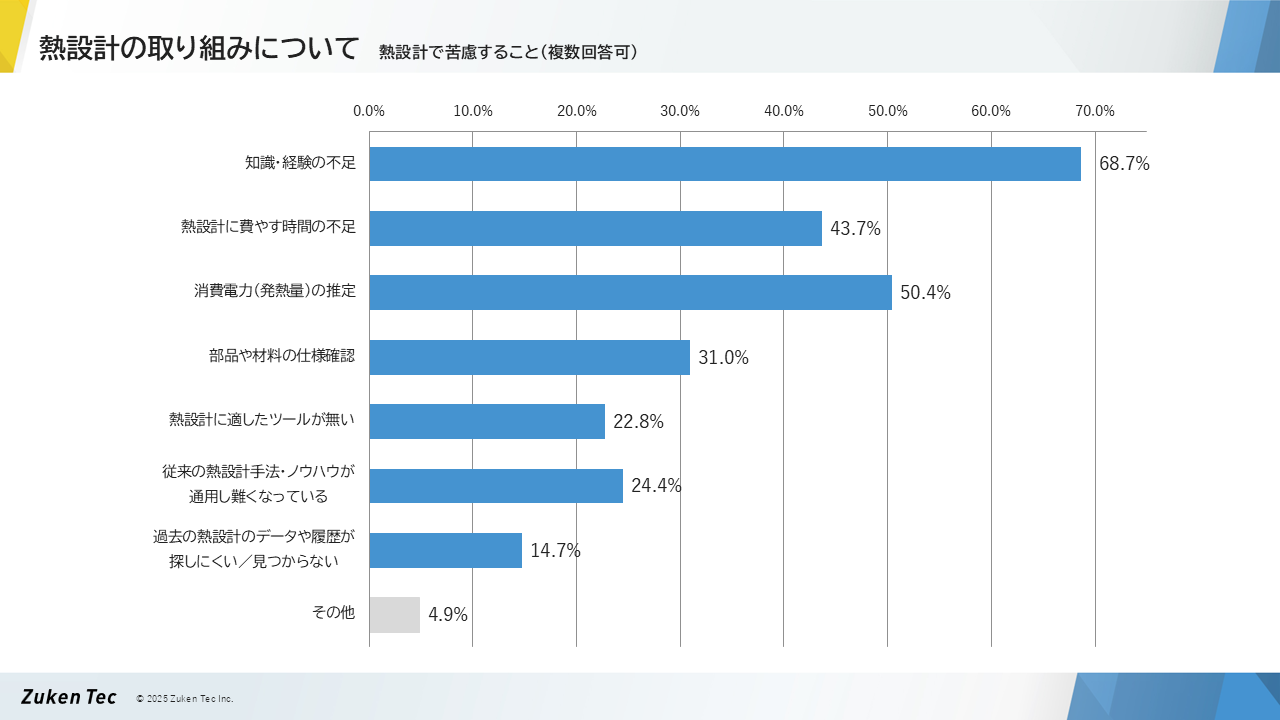

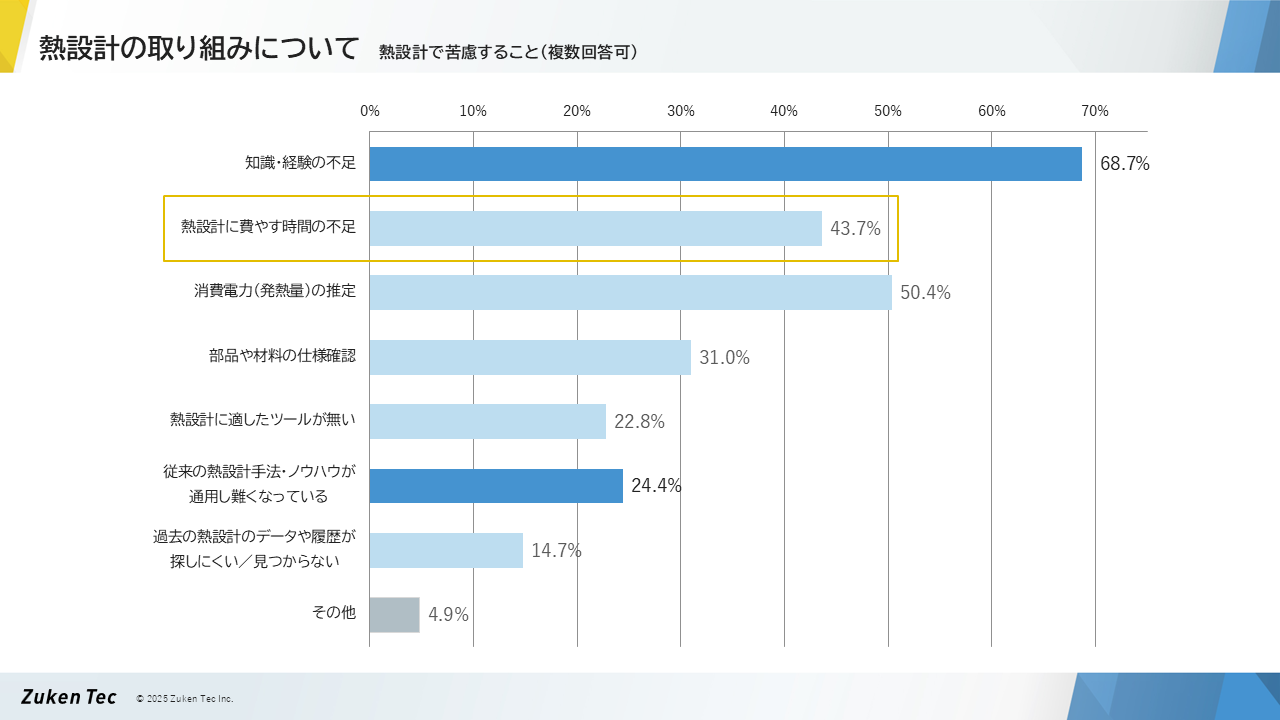

セミナー参加者の皆様にお願いしたアンケートでは「熱設計で苦慮することは何ですか?」とおたずねしました。

回答者の約70%が「知識・経験の不足」を挙げられていることと併せて、「従来の熱設計手法・ノウハウが通用し難くなっている」にも約25%の方の回答が集まっていることが印象的です。(消費電力の推定や部材のスペック確認については、“永遠のテーマ”かな、と考えています。)

この2つのお悩みの解決に、セミナー全体のテーマでもあった「熱設計の基礎の見直し」と私からお話した「基板放熱のポイント」が、少しでも読者の皆さんの設計に役立てば幸いです。

とは言え、当日のQ&Aでも触れたのですが、現実として、プリント基板の設計では第一に回路機能、次にノイズ、熱の優先順位は3番目といったところではないでしょうか?

「熱設計に費やす時間の不足」も多くの方がお悩みのようですので、最後に少し宣伝をして今回の記事を締めたいと思います。

図研テックでは、経験豊富な専門技術者が熱設計・熱解析・評価・プロセスの整備までトータルにご支援しています。また、熱設計を基礎から学習できるeラーニング講座、オフラインの教育研修サービスもご用意しています。

熱設計でお困りの方は壁打ちでも構いませんので、お気軽にお問合せください。

次回は閑話休題して、「最近の熱問題とその傾向(2)」と題して、もう少し俯瞰して製品自体の小型化と電子部品の小型化が、どのように熱問題につながっているか?について解説する予定です。引き続き、本連載にご注目ください。

連載記事一覧

<熱設計関連>

-

- 電子機器の進化の要因と熱設計の変化

- 最近の熱問題とその傾向(1)

- プリント基板の熱設計ポイント <本記事>

- 最近の熱問題とその傾向(2)

- 熱対策と熱設計

<EMC設計関連>

この記事の執筆者

図研テック株式会社 上席技術監督 藤田 哲也

1981年 沖電気工業株式会社入社、消防・防衛・車載等の各種無線端末及び基地局、有線伝送装置の実装設計を担当。その後、基幹伝送装置・MPEG映像伝送装置などの伝送装置や端末装置の開発リーダーとして装置取りまとめに従事。2003年 株式会社ジィーサス(現、図研テック株式会社)に転職後は、実装技術支援サービスの立上を牽引し、デジタルカメラやテレビ、プロジェクター、カーナビゲーションシステムなど、さまざまな顧客の製品開発を支援。2014年 技術者教育サービス「熱設計講座」、熱設計コンサルティングを立ち上げ、2021年より現職。JEITA電子実装技術委員会 実装技術標準化専門委員会 サーマルマネジメント標準化グループ委員

著書

-

- トコトンやさしい熱設計の本(日刊工業新聞社)

- 電子機器の熱流体解析入門(日刊工業新聞社)

- 最新熱設計手法と放熱対策技術(シーエムシー出版)

- 高熱伝導樹脂の設計・開発(シーエムシー出版)

提供サービスのご紹介

「熱設計支援サービス」の詳しい説明は、こちらの資料をご覧ください。

熱設計をはじめエンジニアの育成・スキルアップにご興味をお持ちの方は、

「eZラーニング(イージーラーニング)」のサービス紹介ページをご覧ください。

メールマガジン『ZUKEN TEC NEWS』では、

設計や解析技術、CAD運用に関する情報や、図研テックのエンジニアが登壇するセミナーのご案内などをお届けしています。