電子機器の進化の要因と熱設計の変化

2025.08.21

本記事では、これまで100社以上の電子機器の設計開発における熱設計導入、熱問題の解決をご支援してきた図研テックの視点から「熱設計の重要性と対策」について解説します。

連載記事一覧

<熱設計関連>

-

- 電子機器の進化の要因と熱設計の変化 <本記事>

- 最近の熱問題とその傾向(1)

- プリント基板の熱設計ポイント

- 最近の熱問題とその傾向(2)

- 熱対策と熱設計

<EMC設計関連>

図研テックでは、「試作後の実験で許容温度を大幅に超過、すぐに使える新たな対策アイデアが欲しい」「熱設計の手順が決まっていないため、新規製品開発で熱問題が起こりがち」「熱問題発生時に相談できる上司や専門家が不在/多忙過ぎて実質“不在”」といったお客様に、熱対策の技術的な支援と、熱設計プロセスの構築・標準化を中心とした業務改革の支援を行っています。

→「設計・解析コンサルティング」サービス紹介ページ

ご興味を持っていただけましたら、記事と併せて詳しいサービス紹介資料をダウンロードして、ご覧ください。

はじめに

図研テックの藤田です。

この連載企画では、「熱設計の重要性と対策」と題して、環境問題への配慮などから電子機器は省エネ性能が向上している(=消費電力は低下している)のにも関わらず、相変わらず熱設計が重要なのか?また、具体的にはどのような熱対策が必要か?といった観点でトレンドや基本となる考え方を解説していく予定です。

連載1回目は、現代の電子機器の特徴と熱設計の変化について解説します。

電子機器の進化の要因

現代の電子機器は、機能向上や省エネのため、CPUやマイコンなどで動作を制御できるものが増えています。身の回りには、湯沸かしポットやコンロなどのキッチン製品から、バイクや自動車などの乗り物まで、ほとんどのエネルギー消費製品が電子機器化されています。

またテレビやラジオ、PCといった情報家電は小型化・ウェアラブル化され、薄型大画面モニタや高精細プロジェクタのようにユーザインタフェースが大幅に向上されています。

このように人間の限りないツールへの要求を実現してきた背景には、電子部品の小型・高機能化と、その部品を使った回路をコンパクトに実現するための、実装技術の進化があります。

それとともに、特に情報・通信機器においては「ベストエフォート」という考え方が浸透してきたことも、影響が大きいと思います。

「ベストエフォート」とは、例えば光回線で10ギガの回線を契約したとしても、必ずしも10ギガの速度で通信はできるとは限らない、というように、品質を保証値ではなく目標値化する考えかたです。この考え方の導入で、例えばスマートフォンは小型ながらも高機能化できています。

さらに同様の考え方の変化として、電子機器の寿命をメーカ側・ユーザ側双方が認識するようになったことも、過去と現代の電子機器との違いだと思います。昔は製品寿命については長いほうがいい、という考え方だったため、メーカが明示することは少なく、「一般的に白物家電は約7年」のように曖昧でしたが、古い電気製品から発火するなどの重大事故が増えたことから、電安法が改正され、標準使用期間の明示が義務化されました。

それとともにスマートフォンやPCのような情報機器では、性能の進化が早いため、2~5年程度で機能の陳腐化やソフトのアップデート対象外などの理由から、ユーザが自ら買い替えるようになったことも、寿命認識の変化と言えます。

このように、現代の電子機器の進化の裏側には、電子機器の小型・高機能化、及び実装技術の進化といった技術進歩とともに、ベストエフォートや製品寿命といった、製品品質や信頼性への考え方や制度の変化があります。

熱設計の変化

電子機器の進化とともに、熱設計も変化しています。そもそも熱設計とは、電子機器の各部からの発熱に対し、安全性・品質・信頼性の面から、各部に決められた許容温度を超えないように、適切に熱を製品外に放熱するための設計です。

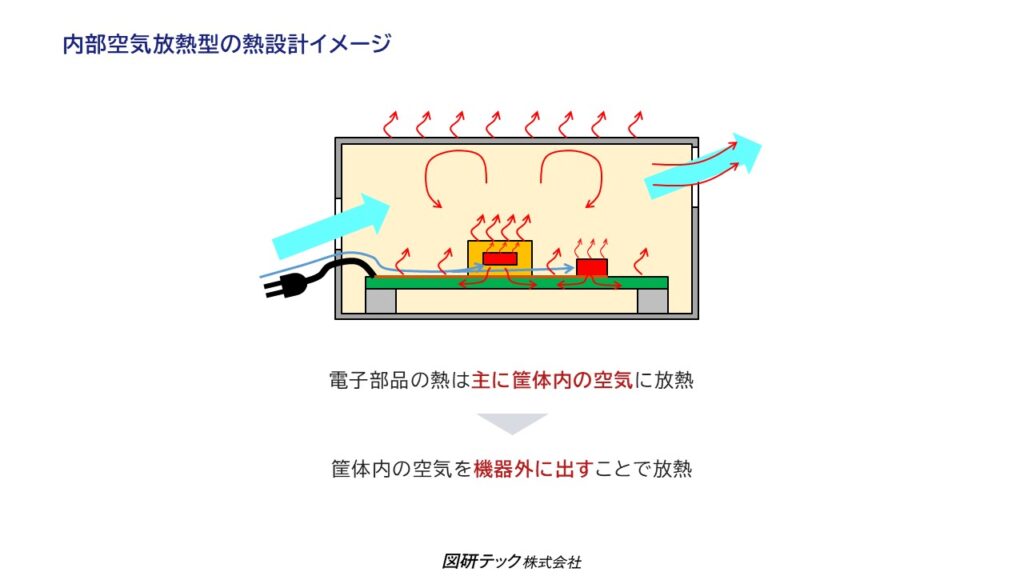

一昔前の製品では、基板上に搭載された電子部品の熱は、部品表面から製品内の空気に放熱し、その温まった製品内の空気を通風口やファンなどを利用して製品外に放熱する、という方法(これを以下では「内部空気放熱型」と呼びます)が主流でした。

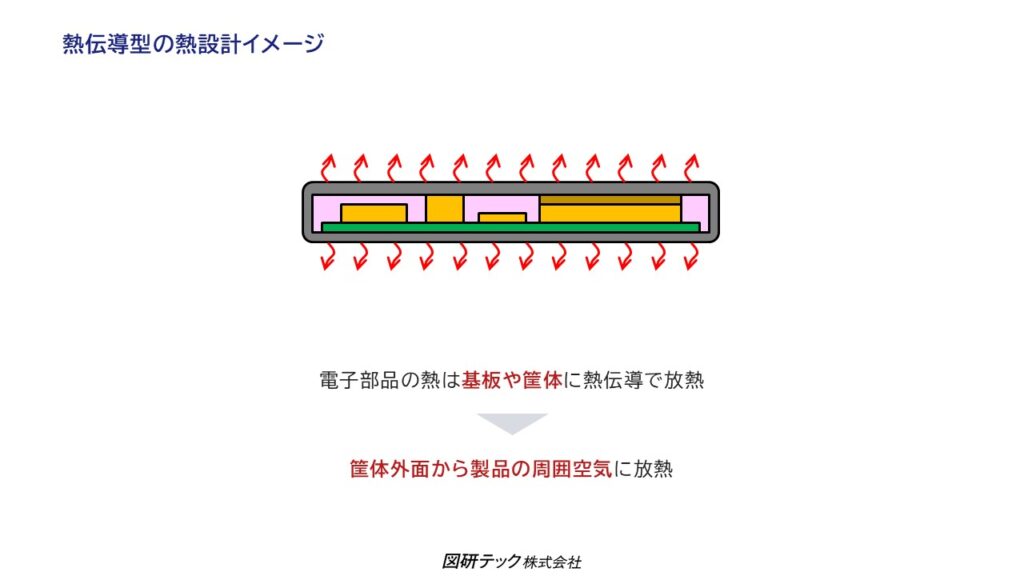

ところが電子機器が小型・高密度化することで、製品内部の空間が極端に狭くなり、内部空気の循環ができなくなったことから、内部空気への放熱ができなくなってきました。このため電子部品の熱は、部品を搭載している基板や、部品近傍の筐体面などの固体に接触させて伝わる、熱伝導による方法(これを以下では「熱伝導型」と呼びます)が増えています。

熱伝導を促進するグラファイトシートやヒートパイプ・べーパーチャンバーなどの利用も増えています。ただし熱伝導型の製品も、最終的には筐体外面から周囲空気に放熱する必要がありますが、製品が小型化することにより、この放熱面積も小さくなっているため、熱設計が難しくなっています。

このように現代の電子機器の熱設計は、たとえエコで消費電力が抑えられていたとしても、小型・高密度・高機能化ニーズにより、さらに難易度が高くなりつつあります。このため最近では、先に述べた「ベストエフォート」を製品機能に取込み、製品が熱くなったら機能を一時的に制限する等の対策がとられており、熱設計はハード設計だけでなく、ソフトウェア設計も含むシステム設計項目の一つとなっています。

なぜ熱設計がそれほど重要なのかというと、やはり安全性に直結しているからです。品質や信頼性の考え方が変化しても、安全性への要求だけは不変であり、電子機器の場合は使ったエネルギーを「熱」という形で適切に装置外へ放出する必要があるからです。

最後に

連載第1回は、電子機器の進化の特徴として小型化・高機能化を支える実装技術の進化と品質に対する考え方の変化を背景として、熱設計が「内部空気放熱型」から「熱伝導型」に変化している状況を整理しました。

次回は、NITE(製品評価技術基盤機構)の事故事例データベースを参考に、昨今の熱問題の傾向について、紐解いていく予定です。

図研テックでは熱設計・対策を支援する「熱設計支援サービス」や熱設計のスキルアップを支援する「eZラーニング(イージーラーニング)」のサービスを提供をしています。ご興味のある方は以下のリンクから詳しいサービス紹介をご覧ください。

連載記事一覧

<熱設計関連>

-

- 電子機器の進化の要因と熱設計の変化 <本記事>

- 最近の熱問題とその傾向(1)

- プリント基板の熱設計ポイント

- 最近の熱問題とその傾向(2)

- 熱対策と熱設計

<EMC設計関連>

この記事の執筆者

図研テック株式会社 上席技術監督 藤田 哲也

1981年 沖電気工業株式会社入社、消防・防衛・車載等の各種無線端末及び基地局、有線伝送装置の実装設計を担当。その後、基幹伝送装置・MPEG映像伝送装置などの伝送装置や端末装置の開発リーダーとして装置取りまとめに従事。2003年 株式会社ジィーサス(現、図研テック株式会社)に転職後は、実装技術支援サービスの立上を牽引し、デジタルカメラやテレビ、プロジェクター、カーナビゲーションシステムなど、さまざまな顧客の製品開発を支援。2014年 技術者教育サービス「熱設計講座」、熱設計コンサルティングを立ち上げ、2021年より現職。JEITA電子実装技術委員会 実装技術標準化専門委員会 サーマルマネジメント標準化グループ委員

著書

-

- トコトンやさしい熱設計の本(日刊工業新聞社)

- 電子機器の熱流体解析入門(日刊工業新聞社)

- 最新熱設計手法と放熱対策技術(シーエムシー出版)

- 高熱伝導樹脂の設計・開発(シーエムシー出版)

提供サービスのご紹介

「熱設計支援サービス」の詳しい説明は、こちらの資料をご覧ください。

熱設計をはじめエンジニアの育成・スキルアップにご興味をお持ちの方は、

「eZラーニング(イージーラーニング)」のサービス紹介ページをご覧ください。

メールマガジン『ZUKEN TEC NEWS』では、

設計や解析技術、CAD運用に関する情報や、図研テックのエンジニアが登壇するセミナーのご案内などをお届けしています。